Acél tompahegesztő csőszerelvények 90 fokos könyök

90 fokos könyök

Anyaga: szénacél, rozsdamentes acél, ötvözött acél

Műszaki: Kovácsolt és tolható

Csatlakozás: hegesztés

Szabvány: ANSI,ASME,AP15L,DIN,JIS,BS,GB

Típus: 45° és 90° LR/SR könyök, szűkítők, póló, ívek, sapka, kereszt.

Falvastagság: SCH5-SCH160 XS XXS STD

Felület: fekete festék/rozsdamentes olaj/tűzi horganyzott

Szögek: 30/45/60/90/180°

Méret: 1/2”-80”/DN15-DN2000

Tanúsítvány: ISO -9001:2000, API, CCS

Alkalmazás: vegyipar, kőolajipar, építőipar és egyéb

Ellenőrzés: Gyári házon belüli ellenőrzés vagy harmadik fél által végzett ellenőrzés

Csomagolás: rétegelt lemez raklap / fa tok vagy az Ön specifikációja szerint

Technológiai folyamat

Varrat nélküli könyök: a könyök egy csőfordulatnál használt szerelvény.A vezetékrendszerben használt összes csőszerelvény között ez az arány a legnagyobb, mintegy 80%.Általában különböző formázási eljárásokat választanak ki a különböző anyagokból vagy falvastagságból álló könyökökhöz.A gyártóknál a varrat nélküli könyökök általános formázási folyamatai közé tartozik a forró nyomás, sajtolás, extrudálás stb.

1. Hot push formálás

A melegen nyomó könyökformázó eljárás a szerszámon lévő nyerspersely felmelegítésének, kitágításának és hajlításának folyamata a tológép nyomása alatt, speciális könyökös tológép, magszerszám és fűtőberendezés segítségével.A forró nyomókönyök alakváltozási jellemzője a tuskó átmérőjének meghatározása annak a törvénynek megfelelően, hogy a fémanyag térfogata a képlékeny alakváltozás előtt és után változatlan marad.A használt tuskó átmérője kisebb, mint a könyök átmérője.A tuskó deformációs folyamatát a magszerszámon keresztül szabályozzák, hogy az összenyomott fém a belső ívnél áramoljon, és kompenzálja az átmérő tágulása miatt elvékonyodott egyéb részeket, hogy egyenletes falvastagságú könyököt kapjunk.

A hot push könyök alakítási folyamata a szép megjelenés, az egyenletes falvastagság és a folyamatos működés jellemzőivel rendelkezik, amely tömeggyártásra alkalmas.Ezért ez lett a szénacél és ötvözött acél könyökök fő alakítási módszere, és a rozsdamentes acél könyök egyes specifikációinak kialakításához is használják.

A formázási eljárás fűtési módjai közé tartozik a közepes vagy nagyfrekvenciás indukciós fűtés (a fűtőgyűrű lehet többkörű vagy egykörű), a lángfűtés és a reverberációs kemencefűtés.A fűtési mód a formált termékek követelményeitől és az energiaviszonyoktól függ.

2. Bélyegzés alakítása

3. Közepes lemezes hegesztés

A közepes lemezzel készítse el a könyökrész felét préssel, majd hegessze össze a két részt.Ezt az eljárást általában DN700 feletti könyököknél alkalmazzák.

Egyéb formázási módszerek

A fenti három általános formázási eljáráson kívül a varrat nélküli könyökalakítás azt az alakítási folyamatot is alkalmazza, hogy a csődarabot a külső szerszámhoz extrudálják, majd a csődarabban lévő golyón keresztül formázzák.Ez az eljárás azonban viszonylag bonyolult, működése nehézkes, és az alakítási minőség sem olyan jó, mint a fenti eljárás, ezért ritkán használják

ASME B16.9, B16.28

| Csőméret | Minden szerelvény | 90 és 45 könyökök és pólók | Szűkítők és lapos ízületi csonkok | Caps | |||||||

|

| Külső átmérő ferde, D (1) | Belső átmérő a végén (1) | Falvastagság t | Méretek középponttól végpontig A,B,C,M | Teljes hossz, F,H |

| |||||

|

|

|

|

|

|

| Teljes hossz, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0,06 | +1.6 | ±0,03 | ±0,8 | Nem kevesebb, mint a névleges vastagság 87,5%-a | ±0,06 | ±2 | ±0,06 | ±2 | ±0,12 | ±3 |

|

| -0,03 | -0.8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0,06 | ±1,6 | ±0,06 | ±1,6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5-8 | +0,09 | +2.4 |

|

|

|

|

|

|

| ±0,25 | ±6 |

|

| -0,06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10-18 | +0,16 | +4,0 | ±0,12 | ±3.2 |

| ±0,09 |

| ±0,09 |

|

|

|

|

| -0,12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20-24 | +0,25 -0,19 | +6,4 -4,8 | ±0,19 | ±4.8 |

|

|

|

|

|

|

|

| 26-30 |

|

|

|

|

| ±0,12 | ±3 | ±0,19 | ±5 | ±0,38 | ±10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32-48 |

|

|

|

|

| ±0,19 | ±5 |

|

|

| |

| Csőméret | Átfogó csuklócsonkok (2) | 180 visszatérő kanyar | ||||||||||

|

| A kör külső átmérője, G | Lapvastagság | Filé sugár Lapból, R | Közép-közép dimenzió, O | Vissza a- Arcméret, K | Igazítása Vége, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0,03 | +0 -1 | +0,06 -0 | +1,6 -0 | +0 -0,03 | +0 -1 | ±0,25 | ±6 | ±0,25 | ±6 | ±0,03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0,06 | +0 -2 |

|

|

|

|

|

|

| 5-8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10-18 | +0 -0,06 | +0 -2 | +0,12 -0 | +3,2 -0 |

|

| ±0,38 | ±10 |

|

| ±0,06 | ±2 |

| 20-24 |

|

|

|

|

|

|

|

|

|

|

| |

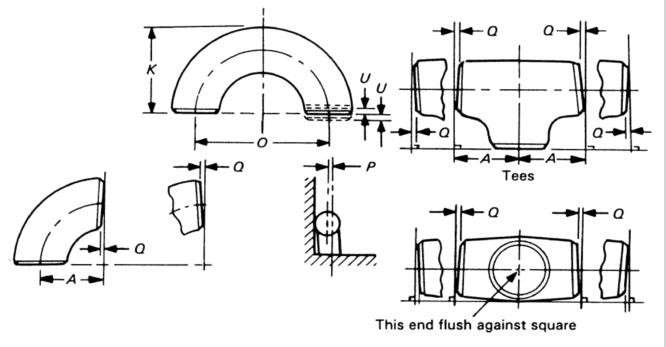

| Csőméret | Off Angle, Q | Repülőn kívül, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5-8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10-12 | ± 0,09 | ± 0,19 | ± 5 | |

| 14-16 | ± 3 | ± 0,25 | ± 6 | |

| 18-24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26-30 | ± 0,19 | ± 5 | ||

| 32-42 | ± 0,50 | ± 13 | ||

| 44-48 | ± 0,75 | ± 19 | ||

MEGJEGYZÉSEK:

Az out-of-round a plusz és mínusz tűrés abszolút értékeinek összege.

A hordó külső átmérője lásd a táblázatot a 15. oldalon.